Teori Dasar Statistical Process Control

TEORI DASAR STATISTICAL PROCESS CONTROL

(Oleh Okasatria Novyanto)

(Oleh Okasatria Novyanto)

Bagi kalangan praktisi di dunia industri tentunya sudah tidak asing lagi dengan terminologi-terminologi Quality yang sekarang sedang banyak sekali dipelajari dan dikembangkan oleh berbagai pihak, baik dari kalangan akademis sebagai dasar referensi teori maupun dari praktisi didunia industri sebagai subjek sekaligus objek atas “Quality knowledge” yang sekarang sedang berkembang.

Bagi kalangan praktisi di dunia industri tentunya sudah tidak asing lagi dengan terminologi-terminologi Quality yang sekarang sedang banyak sekali dipelajari dan dikembangkan oleh berbagai pihak, baik dari kalangan akademis sebagai dasar referensi teori maupun dari praktisi didunia industri sebagai subjek sekaligus objek atas “Quality knowledge” yang sekarang sedang berkembang.Salah satu metode Quality yang erat kaitannya dengan hal tersebut adalahStatistical Process Control (SPC). Secara Etimologi, Statistical Process Controlterdiri dari :

1. Process : adalah suatu kegiatan yang melibatkan penggunaan mesin (alat), penerapan suatu metode, penggunaan suatu material dan atau pendayagunaan orang untuk mencapai suatu tujuan.

2. Control : adalah suatu rangkaian kegiatan umpan balik (reciprocal) untuk mengukur suatu hasil yang harus dicapai apabila dibandingkan dengan standard serta melakukan tindakan jika terjadi penyimpangan (abnormality)

Sedang secara epistimologi, Statistical Process Control (SPC): adalah penerapan teknik statistik untuk mengukur dan menganalisa variasi yang terjadi selama proses (produksi-red) berlangsung. Jenis-jenis Variasi

Satu hal yang harus menjadi filosofi dasar dan harus dipahami oleh kita bahwa setiap produk ataupun jasa yang dihasilkan dari suatu proses (produksi-red) itu tidak akan 100% sama, hal ini terjadi karena adanya variasi selama proses (produksi-red) berlangsung. Variasi dapat didefinisikan sebagai ketidakseragaman produk atau jasa yang dihasilkan. Dapat pula didefinisikan sebagai produk atau jasa yang dihasilkan tidak memenuhi spesifikasi standard yang telah ditetapkan. Variasi dikelompokan menjadi 2 jenis :

1. Variasi yang tidak bisa dihindari (uncontrollable variation/chance/common/random variation) contoh: kelembaban udara, suhu ruangan yang berubah-ubah, getaran mesin penggilingan padi, perubahan voltage PLN, dll

2. Variasi yang bisa dihindari (controllable variation/assignable variation)

Contoh: kurang homogennya bahan baku, kurang cermatnya operator, dll. Manfaat Umum Penerapan SPC

Secara Umum dengan menerapkan SPC akan diperoleh beberapa manfaat, antara lain :

1. Meningkatkan daya saing produksi dengan menekan terjadinya variasi.

Mengurangi biaya-biaya yang seharusnya tidak perlu dikeluarkan, misalnya :rework cost, sorting cost, Punishment cost akibat customer complaint, dll.

2. Meningkatakan mutu bahan dan material yang dibeli melalui penerapanIncoming Inspection.

3. Meningkatkan produktivitas dengan menekan persentase cacat, kesalahan ataupun rework. Lima langkah praktis dalam menerapkan SPC

a. Mendefinisikan, menggambarkan dan memahami tentang proses (produksi-red) yang akan dilakukan perbaikan.

b. Mengidentifikasi parameter proses yang kritis (critical process parameter)

c. Memindahkan data-data yang sudah diperoleh kedalam format grafik statistik (menerapkan teknik kendali statistik) d. Memonitor proses pengendalian

e. Mereview dan tindak lanjut

Pada dasarnya “inti permasalahan” ini terletak pada terjadinya variasi pada proses (produksi-red) yang disebabkan oleh berbagai faktor secara kompleks. Faktor-faktor tersebut dapat diklasifikasikan melalui pendekatan 4M +1E (Man, Material, Measurement, Methode and Environment) dan suatu analisa yang tidak dapat dilepaskan dengan adanya variasi ini adalah Process Capability Analyze.Process Capability Analyze

Pada dasarnya “inti permasalahan” ini terletak pada terjadinya variasi pada proses (produksi-red) yang disebabkan oleh berbagai faktor secara kompleks. Faktor-faktor tersebut dapat diklasifikasikan melalui pendekatan 4M +1E (Man, Material, Measurement, Methode and Environment) dan suatu analisa yang tidak dapat dilepaskan dengan adanya variasi ini adalah Process Capability Analyze.Process Capability AnalyzeProcess Capability Analyze dapat didefinisikan sebagai suatu analisa untuk mengetahui apakah proses kerja yang sedang berjalan memenuhi spesifikasi yang telah ditetapkan. Proses disebut capable jika mampu menghasilkan hampir 100 % output sesuai dengan spesifikasi yang telah ditetapkan. Capability adalah kemampuan suatu proses untuk menghasilkan output sesuai dengan spesifikasi yang telah ditetapkan. Process Capability ialah suatu kemampuan proses yang merefleksikan derajat keseragaman dalam memproduksi suatu produk.Capability index adalah suatu index yang mengggambarkan seberapa jauh proses tersebut dapat memenuhi spesifikasi yang diharapkan. Dengan mengetahui Capability index, hal ini akan membantu kita dalam memfokuskan pada target value, target value yaitu value yang paling diinginkan pelanggan. Meskipun output 100% berada di dalam spesifikasi limit, bisa jadi pelanggan tidak puas dan memungkinkan hilangnya bisnis.

Index untuk mengukur Process Capability Analyze :1. Cp : Index yang menunjukkan kemampuan suatu sistem dalam memenuhi spesifikasi limit (limit atas-USL dan limit bawah-LSL).

2. Perhitungan Cp menggunakan estimasi sigma dan dapat digunakan untuk menunjukkan potensi suatu sistem dalam memenuhi spesifikasi.

3. Dalam Cp, tidak memperhitungkan rata-rata proses, hanya terfokus pada spread (persebaran data). Jika sistem tidak centered di dalam batas spesifikasi, maka nilai Cp kurang memberikan gambaran yang sebenarnya.

4. Cpk : Index yang menunjukkan seberapa baik suatu sistem dapat memenuhi spesifikasi limit.

5. Perhitungan Cpk menggunakan estimasi sigma dan dapat digunakan untuk menunjukkan potensi suatu sistem dalam memenuhi spesifikasi.

6. Dalam Cpk, rata-rata proses diperhitungkan sehingga proses tidak perlu centered terhadap target.Mengukur Process Capability Analyze :

Hal-hal yang perlu diketahui :

a. Control Limit merupakan garis batas yang menggambarkan kemampuan proses berdasarkan pengalaman dan kemampuan teknik. Control Limit ada 2 jenis, yakni : Upper Control Limit (UCL) dan Lower Control Limit (LCL).

XBAR Control Limit :

- UCL = X+ (A2)*(R)

- LCL = X - (A2)*(R)

R Control Limit :

- UCL = (D4)*(R)

- LCL = (D3)*(R)

b. Spesifikasi Limit merupakan batas-batas yang ditentukan oleh konsumen (internal maupun eksternal) ataupun target yang harus dicapai. Specifikasi Limit ada 2 jenis, yaitu : Upper Specification Limit (USL) dan Lower Specification Limit(LSL).

b. Spesifikasi Limit merupakan batas-batas yang ditentukan oleh konsumen (internal maupun eksternal) ataupun target yang harus dicapai. Specifikasi Limit ada 2 jenis, yaitu : Upper Specification Limit (USL) dan Lower Specification Limit(LSL).c. Mean (Rata-rata) adalah nilai yang mewakili data secara keseluruhan.

d. Median adalah nilai tengah dari data yang telah diurutkan.

e. Modus adalah nila data yang mempunyai frekuensi tertinggi.

f. Standard Deviation (Sigma) bisa dianggap sebagai akar dari variancesedangkan variance ialah rata-rata kuadrat dari tiap-tiap titik ke rata-rata.

f. Standard Deviation (Sigma) bisa dianggap sebagai akar dari variancesedangkan variance ialah rata-rata kuadrat dari tiap-tiap titik ke rata-rata. g. Bias ialah Perbedaan antara data yang dikumpulkan dalam sampel dengan kondisi yang sebenarnya dalam populasi.

g. Bias ialah Perbedaan antara data yang dikumpulkan dalam sampel dengan kondisi yang sebenarnya dalam populasi.h. Populasi ialah keseluruhan object yang ingin kita ukur dan analisa.Sample ialah sebagian (kecil) dari populasi dimana kita benar-benar melakukan pengukuran dan dengan ini kita dapat menarik kesimpulan. Pengumpulan Data

Dalam melakukan suatu observasi dibutuhkan data-data yang accountable. Data yang baik apabila diolah maka akan menghasilkan informasi yang berguna atau bermanfaat. Jadi yang dimaksud dengan data adalah sekumpulan fakta, angka atau segala sesuatu yang dapat dipercaya kebenarannya sehingga dapat digunakan sebagai referensi dalam mengambil keputusan. Data terbagi dalam data variable dan data attribute.

1. Data variable : disebut juga data continues atau measurement. Data ini berasal dari hasil pengukuran dan nilainya berada dalam suatu interval atau jangkaun tertentu, contoh : Hasil pengukuran berat badan dari 46 Inspector di PQA, hasill pengukuran panjang Frame Main DV28EC selama 1 bulan, dll.

2. Data attribute : disebut juga data diskrit atau data non continues. Umumnya data ini merupakan hasil perhitungan dan berupa bilangan bulat, contoh : Jenis suku bangsa Inspector PQA, jenis kelamin (pria/ wanita), jumlah karyawan yang tidak masuk per hari, dll.

Dalam pengumpulan data-data dilapangan, ada beberapa faktor yang mempengarui hasil pengukuran, diantaranya : kesalahan alat ukur (repeatability), kesalahan operator (reproducibility), kesalahan alat hitung, kesalahan metode pengukuran, dll. Control Chart

Pada dasarnya kurang lebih ada 7 buah QC Tools yang dapat dalam pengendalian mutu (Quality Control), yakni :

1. Flow Chart

2. Check Sheet

3. Histogram

4. Scatter Diagram

5. Pareto Diagram

6. Cause-and-Effect Diagram

7. Control Chart

Dan dalam hal ini pembahasan akan dikonsentrasikan pada Control Chart (Peta kendali). Control Chart ialah suatu Quality Tool yang dapat digunakan untuk mendeteksi apakah sebuah proses tersebut dalam kondisi terkontrol secara statistik (statistically stable) ataukah tidak. Proses yang tidak dalam kondisi terkontrol secara statistik akan menunjukan suatu variasi yang berlebih sebanding dengan perubahan waktu.

Dan dalam hal ini pembahasan akan dikonsentrasikan pada Control Chart (Peta kendali). Control Chart ialah suatu Quality Tool yang dapat digunakan untuk mendeteksi apakah sebuah proses tersebut dalam kondisi terkontrol secara statistik (statistically stable) ataukah tidak. Proses yang tidak dalam kondisi terkontrol secara statistik akan menunjukan suatu variasi yang berlebih sebanding dengan perubahan waktu.

Control Chart membedakan antara Common Cause dan Special Cause. Common Cause ialah Penyebab yang agak susah untuk bisa dihilangkan (Natural variation) sedang Special Cause ialah Penyebab yang masih mungkin bisa dihilangkan, misalnya : Kesalahan Operator, materialnya retak dan kotor, Operator masih baru, tidak ada Standard Operasional Procedure untuk menjalankan suatu mesin produksi, dll.

Control Chart membedakan antara Common Cause dan Special Cause. Common Cause ialah Penyebab yang agak susah untuk bisa dihilangkan (Natural variation) sedang Special Cause ialah Penyebab yang masih mungkin bisa dihilangkan, misalnya : Kesalahan Operator, materialnya retak dan kotor, Operator masih baru, tidak ada Standard Operasional Procedure untuk menjalankan suatu mesin produksi, dll. Manfaat Control Chart1. Mengetahui perubahan-perubahan yang terjadi selama satu periode produksi.

Manfaat Control Chart1. Mengetahui perubahan-perubahan yang terjadi selama satu periode produksi.2. Memberikan informasi proses secara kronologis, yakni menunjukkan bagaimana pengaruh berbagai faktor, misalnya : material, manusia, metode, dll. terhadap proses produksi.

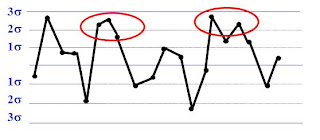

3. Mengidentifikasi gejala penyimpangan suatu proses yakni dengan memperhatikan pola atas pergerakan titik-titik sehingga dapat dihindari Over Control yaitu pengontrolan terlalu ketat sehingga dapat menurunkan efisiensi maupun Under Control yaitu pengontrolan terlalu longgar sehingga dapat menurunkan mutu. 8 Kategori adanya pola yang Out of Control pada special Cause yang menunjukan bahwa proses belum stabil secara statistik (Uncontrolled)a. Dua titik berada lebih dari 3 sigma dari garis tengah.

b. Sembilan titik berada pada lajur baris yang sama dari center line.

b. Sembilan titik berada pada lajur baris yang sama dari center line. c. Enam titik pada gambar kecenderungannya semuanya naik atau turun.

c. Enam titik pada gambar kecenderungannya semuanya naik atau turun. d. Keempat belas titik yang terdapat pada gambar naik dan turun.

d. Keempat belas titik yang terdapat pada gambar naik dan turun. e. Titik-titik yang dilingkari berada lebih dari 2 sigma pada CL.

e. Titik-titik yang dilingkari berada lebih dari 2 sigma pada CL. f. Titik-titik yang dilingkari melebihi 1 sigma dari CL.

f. Titik-titik yang dilingkari melebihi 1 sigma dari CL.  g. Kelima belas titik berada pada batas 1 sigma dari CL.

g. Kelima belas titik berada pada batas 1 sigma dari CL. h. Kedelapan titik yang dilingkari melebihi 1 sigma dari CL..

h. Kedelapan titik yang dilingkari melebihi 1 sigma dari CL.. Jenis Control Chart

Jenis Control ChartSebagaimana telah disinggung pada pembahasan diatas bahwa pada dasarnya data diklasifikasikan menjadi 2, yakni : Data attribute dan data variable, sehingga dengan demikian jenis-jenis Control Chart terbagi atas :

1. Variable Control Chart, yaitu suatu jenis Control Chart dimana data yang dikumpulkan dan akan dianalisa merupakan data-data variable, misalnya : X-R Bar Chart dan X-S Bar Chart.

2. Attribute Control Chart, yaitu suatu jenis Control Chart dimana data yang dikumpulkan dan akan dianalisa merupakan data-data attribute, misalnya : p-chart Contoh Langkah kerja pada penggunaan X-R Bar Control Chart

X-R Bar Control Chart merupakan salah satu variable Control Chart dimana data yang dikumpulkan dalam setiap pengamatan berbentuk sub-group yang besarnya sekitar 2 hingga 9 sampel. Koreksi dalam menentukan frekwensi dan besarnya sample, jika ditemui kondisi sebagai berikut :

a. Sample size terlalu kecil

Jika Control Chart tidak bisa cepat mendeteksi perubahan ekonomis penting.

b. Sample Size terlalu besar

Jika Control Chart “Out of Control” untuk perubahan yang tidak bernilai ekonomis.

c. Frekwensi Penyampelan terlalu sering

Jika sampling and plotting cost melebihi keuntungan ekonomis yang diperoleh dari proses control tersebut.

d. Frekwensi penyampelan terlalu jarang

Jika Economic loss lebih tinggi biayanya dibandingkan dengan waktu tambahan. Langkah-langkah Kerja :

1. Tentukan tujuan dari penelitian.

2. Buatlah Blue Print (Rancangan-rancangan) sistematis dari penelitian yang akan dilakukan.

3. Buatlah lembar data (Check Sheet) dengan menentukan : jenis data yang dibutuhkan, Critical parameter yang akan dikontrol, besar sample (sub group), frekuensi pengambilan sampel, dll.

4. Lakukan pengumpulan data.

5. Buatlah Control Chart. Hal ini dapat dilakukan dengan bantuan software(MINITAB) maupun secara konvensional dengan rumus sebagaimana telah dibahas dimuka.

6. Perlu diperhatikan bahwa Control Chart yang dibuat pertama kali merupakan Control Chart “percobaan”.

7. Periksa apakah ada titik-titik yang Out of Control ataukah tidak dengan menggunaikan kaidah pengujian 8 titik Out of Control sebagimana telah dikemukakan diatas. Jika terdapat titik yang Out of Control maka Control Chart harus diperbaiki (revisi)

8. Merperbaiki (revisi) Control Chart dengan membuang data-data yang Out of Control (tidak stabil), kemudian hitung kembali dan tampilkan dalam Control Chart. Perlu diingat bahwa pembuangan data-data yang Out of Control harus disertai dengan penjelasan logis 5W+1H dan dilengkapi dengan Corrective Action. Setelah dianggap jelas (close) maka data-data yang Out of Control dapat dibuang.

9. Ulangi proses 5 ~ 8 dan hingga seluruh titik berada dalam Chart serta dalam keadaan In Control. Perlu diperhatikan juga bahwa dalam pembentukkan Control Chart ini dalam satu periode proses pengambilan data harus diperhatikan dalam keadaan normal serta tidak mengalami perubahan proses kerja yang signifikan (perubahan material, mesin, sistem kerja, dll.

10. Jika telah tercapai, maka garis kendali yang diperoleh dapat digunakan untuk mengontrol proses pada periode berikutnya.

11. Menerapkan pengontrolan proses. Sebagai informasi tambahan saja bahwa seiring dengan mobilitas produksi yang tinggi maka alangkah baiknya jika dalam aktual penerapan pengontrolan proses itu menggunakan bantuan software (misal : MINITAB). Hal ini bertujuan jika terjadi Out of Control (abnormality) akan segera ketahuan dan terdeteksi.

Tidak ada komentar:

Posting Komentar